热点关注

工业纯水设备在不同行业中的应用及技术要求

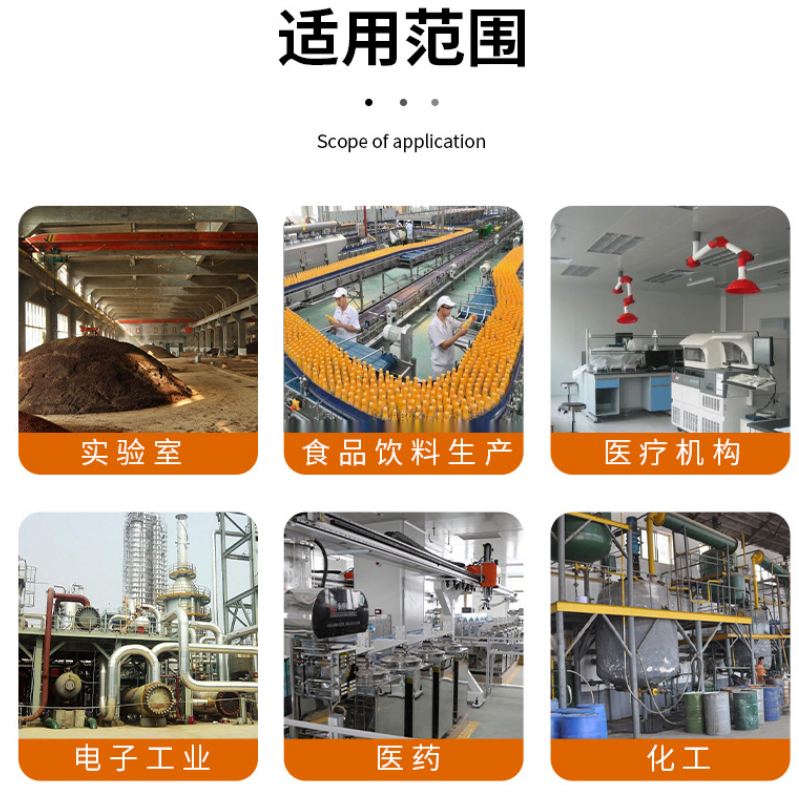

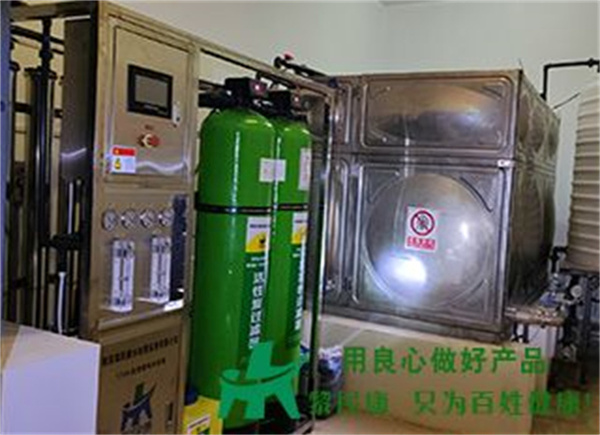

反渗透设备广泛应用于多个行业,包括电力、电子、医药、瓶装饮用水、饮料、冶金、化工以及小区分质供水等。其独特的工艺流程能够处理不同电导率的水质,并产出符合国家饮用纯净水标准的产品水。以下为关于工业纯水设备应用场景适配性的结构化分析,结合多行业需求与技术选型。

工业反渗透设备应用场景适配性分析

工业反渗透纯水设备的高效性与场景适配能力直接影响生产质量和成本。根据其技术特点(如反渗透、EDI、离子交换等)和行业水质标准要求,核心应用场景可归纳为以下五类:

1. 电子及半导体制造

核心需求:

产水电导率≤0.1μS/cm,电阻率≥18MΩ·cm,无颗粒物(粒径<0.1μm)及微生物污染

适配方案:采用“预处理+二级反渗透+EDI”组合工艺,满足芯片清洗、晶圆制造等环节的精密要求。集成电路封装需去除钠、钙等离子,避免金属腐蚀;液晶屏生产要求TOC含量<10ppb。

关键点:需采用双级RO+EDI组合工艺,确保超纯水满足芯片清洗和晶圆制造需求

2. 制药与医疗领域

核心需求:符合GMP标准,确保无菌、无热原。

流程:

原水→石英砂过滤→活性炭过滤→软化→一级RO→二级RO→超滤→紫外线杀菌→纯化水储罐循环,用于注射液配制、生物制剂冲洗。

特殊场景:血液透析用水需控制内毒素<0.25EU/ml,需增加超滤模块。

3. 食品饮料加工

核心需求:去除异味、色素及微生物,符合国家饮用水卫生标准。

适配方案:预处理+单级反渗透+臭氧杀菌,适用于矿泉水灌装、乳制品加工;啤酒酿造需控制钙镁离子含量以稳定口感。

工业反渗透设备应用场景适配性分析

工业反渗透纯水设备的高效性与场景适配能力直接影响生产质量和成本。根据其技术特点(如反渗透、EDI、离子交换等)和行业水质标准要求,核心应用场景可归纳为以下五类:

1. 电子及半导体制造

核心需求:

产水电导率≤0.1μS/cm,电阻率≥18MΩ·cm,无颗粒物(粒径<0.1μm)及微生物污染

适配方案:采用“预处理+二级反渗透+EDI”组合工艺,满足芯片清洗、晶圆制造等环节的精密要求。集成电路封装需去除钠、钙等离子,避免金属腐蚀;液晶屏生产要求TOC含量<10ppb。

关键点:需采用双级RO+EDI组合工艺,确保超纯水满足芯片清洗和晶圆制造需求

2. 制药与医疗领域

核心需求:符合GMP标准,确保无菌、无热原。

流程:

原水→石英砂过滤→活性炭过滤→软化→一级RO→二级RO→超滤→紫外线杀菌→纯化水储罐循环,用于注射液配制、生物制剂冲洗。

特殊场景:血液透析用水需控制内毒素<0.25EU/ml,需增加超滤模块。

3. 食品饮料加工

核心需求:去除异味、色素及微生物,符合国家饮用水卫生标准。

适配方案:预处理+单级反渗透+臭氧杀菌,适用于矿泉水灌装、乳制品加工;啤酒酿造需控制钙镁离子含量以稳定口感。

4. 电力与化工行业

火电/核电:锅炉补给水需硬度<0.03mmol/L,采用“软化+反渗透”减少结垢风险。

化工生产:循环冷却水要求氯离子<50ppm,通过离子交换树脂去除特定离子。

流程:原水→絮凝沉淀→多介质过滤→阻垢剂投加→一级RO→软化→二级RO

高盐度原水TDS>5000ppm需配置海水RO膜。

5. 新兴及特殊场景

海水淡化:针对高盐碱地区,采用双级反渗透+能量回收装置,吨水电耗可降至3kW·h以下。

实验室与微电子:超纯水系统需搭配终端抛光混床,满足痕量分析(如HPLC)需求。

适配性技术选型关键因素

水质与水量:原水TDS>5000ppm时需配置海水膜;小流量需求(如实验室)适用紧凑型设备。

成本控制:高能耗场景优先选EDI替代传统混床,长期运维成本降低30%。

智能化需求:大型工厂倾向全自动控制,实时监测pH、电导率等参数。

关键点:需配置抗污染膜及高压泵(压力>6.9MPa)

未来趋势

随着零排放政策推进,工业纯水设备将更注重废水回用率提升(如浓水二次反渗透)

工业反渗透(RO)设备因行业需求差异,需在技术参数、工艺流程及水质标准上进行调整。

QQ:1010183465

QQ:1010183465 邮箱:1010183465@qq.com

邮箱:1010183465@qq.com 电话:13772496889

电话:13772496889